选矿厂对铁矿石的处理都有哪些流程?

选矿是矿产加工中的关键环节,对于铁矿石而言,其选矿处理流程旨在将原矿中的有用矿物(铁矿物)与脉石矿物分离,把原始的铁矿石转化为高质量的铁精矿,并提高铁矿石的品位,为后续的治炼过程提供高质量的原料,以满足钢铁生产的需求。选矿厂对铁矿石的处理流程大致按照以下这几个步骤来进行:

1.预处理

预处理阶段主要是对原矿进行初步清理,包括去除大块杂质(如木块、泥土等)和进行简单的分级。这一阶段可能还包括对矿石进行干燥处理,特别是在雨季或矿石含水量较高的情况下。

2.破碎与筛分

破碎:由于铁矿石通常硬度较大,因此,这一过程通常包括粗碎、中碎和细碎三个阶段,需要通过颚式破碎机、圆锥破碎机或冲击式破碎机等设备进行多级破碎,逐步减小矿石粒度,以便于后续的磨矿和选别。

筛分:破碎后的矿石需经过振动筛分机进行分,将不同粒度的矿石分离,不合格的粗粒返回破碎环节继续处理,合格细粒则进入下一流程。

3、磨矿与分级

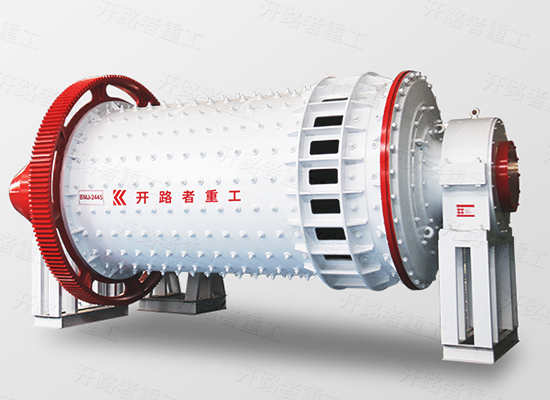

磨粉:磨矿过程是将筛分后的矿石进一步细磨至适宜的粒度,通常为微米级,以暴露更多的矿物表面,便于选别,常用设备有球磨机、棒磨机等。我国铁矿磨矿工艺,大多数采用两段磨矿流程,中小型选矿厂多采用一段磨矿流程。另外,据了解,由于采用细筛再磨新工艺,近年来一些选矿厂已由两段磨矿改为三段磨矿,采用的磨矿设备一般比较小。

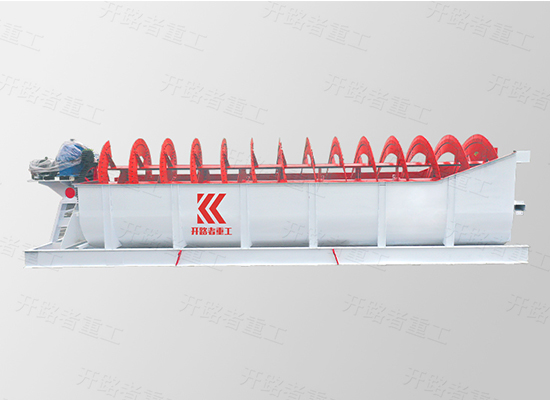

分级:磨矿后的分级基本上使用的是螺旋分级机,为了提高效率,部分选矿厂还选择用水力旋流器取代二次螺旋分级机。

通过磨矿与分级,矿石被分成不同粒度的矿浆,为后续的选别过程提供了有利条件。需要注意的是,磨矿作业是选矿能耗较高的环节之一,因此优化磨矿效率对降低成本至关重要。

4. 选别

选别是根据铁矿石与脉石的物理或化学性质差异,采用不同的选矿方法将有用矿物和脉石矿物分离。常见的铁矿石选矿方法有:

磁选:主要利用铁矿石的磁性差异进行分离,即:通过磁选机将磁性矿物与非磁性矿物分离,是处理磁铁矿常用的选别方法,磁选设备包括湿式磁选机、干式磁选机等。

重选:基于密度差异进行分离,适用于处理赤铁矿,重选设备包括跳汰机、摇床等。

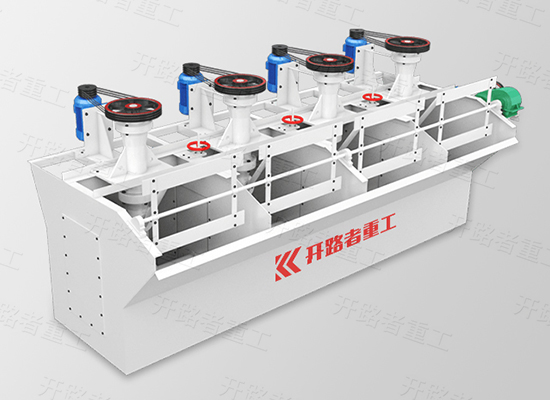

浮选: 是针对矿石在表面性质上的差异进行分离的一种方法。利用特定药剂使目标矿物附着在气泡上并浮到矿浆表面,从而实现与脉石矿物的分离,在处理低品位、细粒嵌布的复杂铁矿时较为常见。通过浮选处理,可以进一步提高铁矿石的品位和回收率,浮选设备主要包括浮选机、搅拌槽等。

电选和其他化学选矿方法:在特定情况下使用,但相对较少见。

5、脱水与干燥

经过选别后的铁精矿含有较高的水分,需要通过浓缩、过滤和干燥等步骤脱除水分,以提高储存性能,便于后续运输。脱水设备主要有浓缩机、过滤机等,而干燥设备则包括回转窑、干燥机等。

6.尾矿处理

尾矿是选矿过程中产生的废弃物,含有少量未被回收的有用成分及大量的脉石和化学药剂残留。合理处置尾矿,防止环境污染,是现代选矿厂的重要责任,尾矿处理方式包括尾矿干排、尾矿再选等,尾矿干排可以减少尾矿对环境的污染,而尾矿再选则可以进一步提高资源的利用率。

综上所述,选矿厂对铁矿石的选矿处理流程是一个复杂而精细的过程,只有通过一系列环节的协同作用,选矿厂才能够高效地将铁矿石转化为高质量的铁精矿,为钢铁生产提供有力支持。

铁矿选矿流程不仅要求高效的选别技术和设备还需要严格的质量控制和环保措施。焦作开路者重工机械有限公司,作为业界领先的矿山机械设备综合服务商,专精于硬岩破碎机械的研发与制造,堪称金属矿破碎专家。公司依托强大的技术研发实力与多年积淀的行业经验,致力于为用户提供全方位、高品质的选矿解决方案。我们的产品线覆盖了从给料机、颚式破碎机、圆锥破碎机、球磨机、棒磨机,到浮选机、磁选机、分级机等全系列破磨设备,可满足从给料、粗碎、细碎、筛分到选别的各个环节需求,有效确保矿石处理的高效与精细化,而且我们还能根据客户的特定矿石特性和产能需求定制设计整条破磨生产线,实现按需配置、成本优化,最大化客户的投资回报率。选择开路者,即是选择了可靠的技术伙伴,如有相关需求,静待垂询!

开路者重工

质量在心,责任在肩,诚信在人